Während sich viele MOC-Designer den exklusiven Supersportwagen widmen, habe ich mich an etwas Bodenständigerem versucht. Es ist der Volkswagen Golf 7 GTI TCR im Maßstab 1:9. Als ich die offiziellen Bilder vom ersten Prototypen sah, war ich schockverliebt.

In Kürze

Der Volkswagen Golf 7 GTI dürfte den meisten aus dem normalen Straßenverkehr bekannt sein. TCR (Touring Car Racing) bezeichnet eine Tourenwagen-Spezifikation im Motorsport und lässt die Straßenversion ganz schön langweilig aussehen. Als Volkswagen-Fan musste ich dieses Fahrzeug bauen und entschied mich für den reinen, weißen Prototypen. Die echten GTI TCR kommen übrigens auch in weiß vom Band. Das Modell verfügt über eine aufwändige Vorderachse für den Frontantrieb, ein 4-Gang-Doppelkupplungsgetriebe, Lenkung, Bremse und ein pneumatisches Hebesystem. Bei der Fernsteuerung habe ich mich für zwei SBricks entschieden. Verbaut wurden in Summe sechs Motoren und drei Paar LED aus der Power Functions Reihe. Nachfolgend stelle ich euch das Modell in der Chronologie der Entwicklung vor.

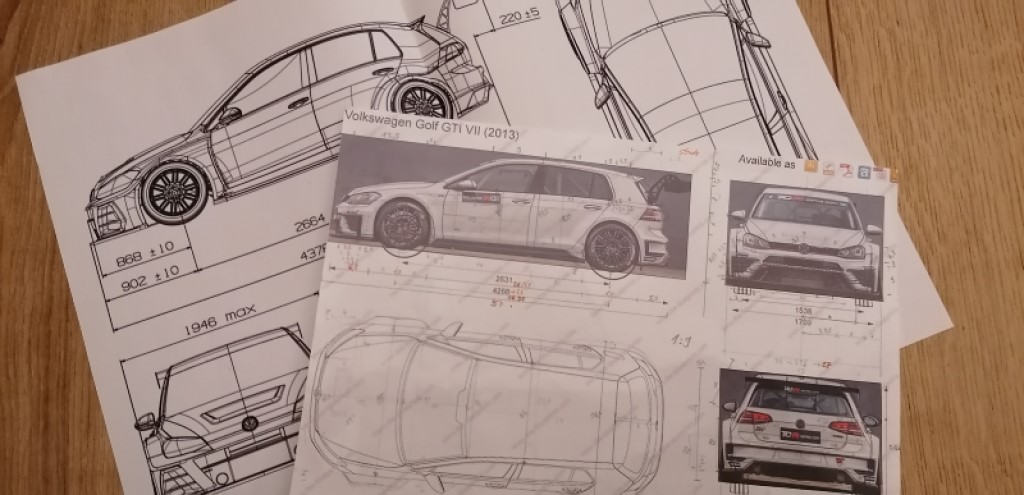

Erstmal braucht es einen Plan

2017 gab es noch keine Blaupausen/blueprints von diesem Fahrzeug. Deshalb habe ich die Blaupause des Basismodells VW Golf 7 mit entsprechenden Bildern der Rennversion überlagert. Der Maßstab wurde mit der Wahl der Reifen (Felge 56 mm x 34 mm, Reifen 68,8 x 36 ZR (Teile-Nr.: 15038/44771)) auf 1:9 festgelegt. Danach habe ich alle Maße in Noppenlängen umgerechnet und meine LEGO Steine geschnappt. Zwei Jahre später habe ich vom Facelift Modell die Blueprints in die Finger bekommen, die im Hintergrund des Fotos zu sehen sind.

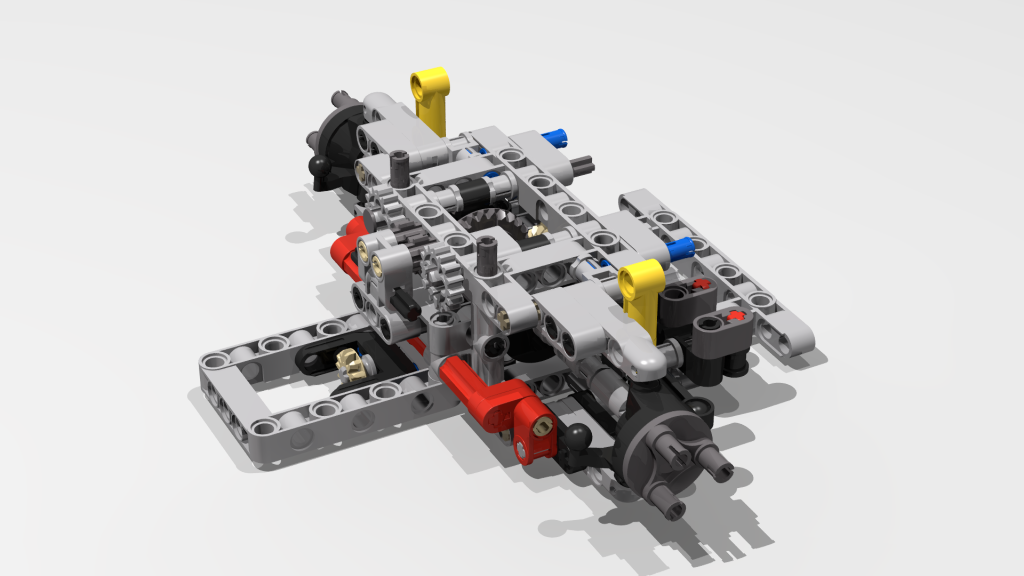

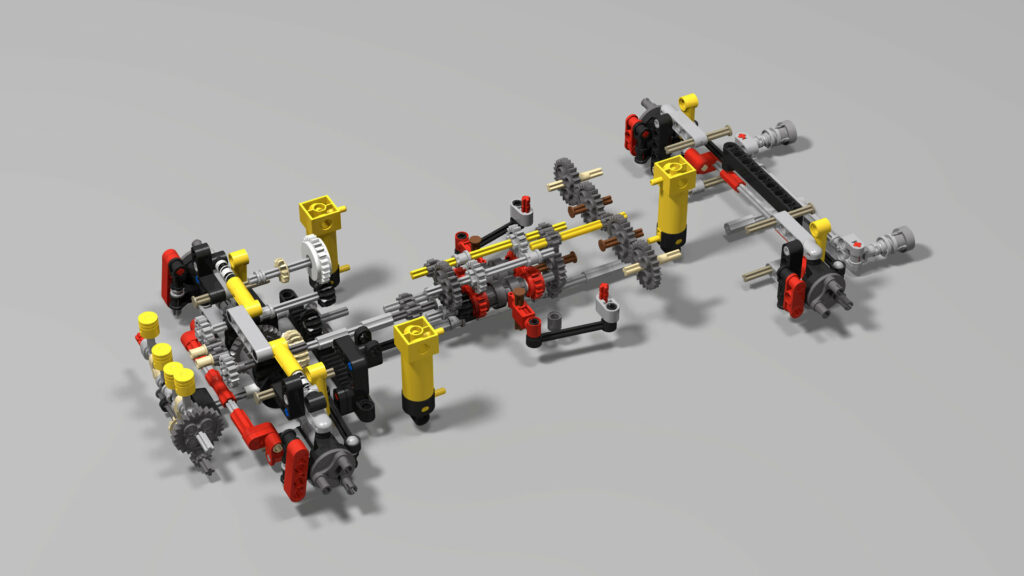

Vorderachse

In der Vorderachse steckt der Frontantrieb, die Lenkung mit Ackermann-Geometrie mit Nachlauf, Stabilisator, gefederte Einzelradaufhängung und Bremse. Insgesamt tummeln sich hier auf engstem Raum etliche Zahnräder und rotierende Achsen. Als zentrales Element findet man das Differential, das über ein Zahnrad von hinten vom Getriebe angetrieben wird. Unter dem Differential verläuft noch die Verbindungsachse zwischen dem 4-Zylinder-Motor vorne und den zwei XL-Motoren im hinteren Bereich des Fahrzeuges. So lässt sich der Motornachbau auch im Stand drehen. Da eine Scheibenbremse einige andere Funktionen verhindert hätte, habe ich mir für dieses Modell etwas anderes einfallen lassen. Links und rechts vom Differential befinden sich zwei Gummi-Verbinder (Teile-Nr.: 45590), die durch einen M-Motor kurzzeitig gegen die Außenflächen des Differentials gepresst und danach wieder gelöst werden. Dies lässt sich mit der sogenannten Sequenz-Funktion vom SBrick realisieren.

Sofern nicht gebremst wird, geht die Antriebskraft über Antriebswellen zu den Rädern, die einzeln aufgehängt sind. Am unteren Querlenker greift neben dem Hauptfederbein auch die Anti-Roll-Bar/Stabilisator (rot) an. Diese Torsionsstange verhindert bei Kurvenfahrt das Rollen des Fahrzeuges, also das seitliche Kippen. Der aktivierte Federweg bei Kurvenfahrt wird vom außenliegenden Rad auf das innenliegende Rad übertragen. Die eine Seite stützt sich quasi auf dem anderen Querlenker ab.

Damit bei solchen sportlichen Kurvenfahrten die Reifen optimalen Bodenkontakt behalten, ist ein sogenannter Nachlauf umgesetzt worden. Als Nachlauf bezeichnet man die Schrägstellung der Schwenkachse zur Vertikalen. Dies hat nebenbei die Wirkung, dass die Räder beim Rollen in die Spur gezogen werden. Verdeckt wird alles durch das Armaturenbrett in dem auch das Lenkgetriebe für das bewegliche Lenkrad versteckt wurde.

Aufgrund des später erreichten hohen Fahrzeuggewichtes habe ich vorne noch zusätzlich eine Pushrod-Federung verbaut. Wer das Herzstück mit seinen Funktionen einmal sehen möchte, findet dafür eigens ein Video auf meinem YouTube-Kanal.

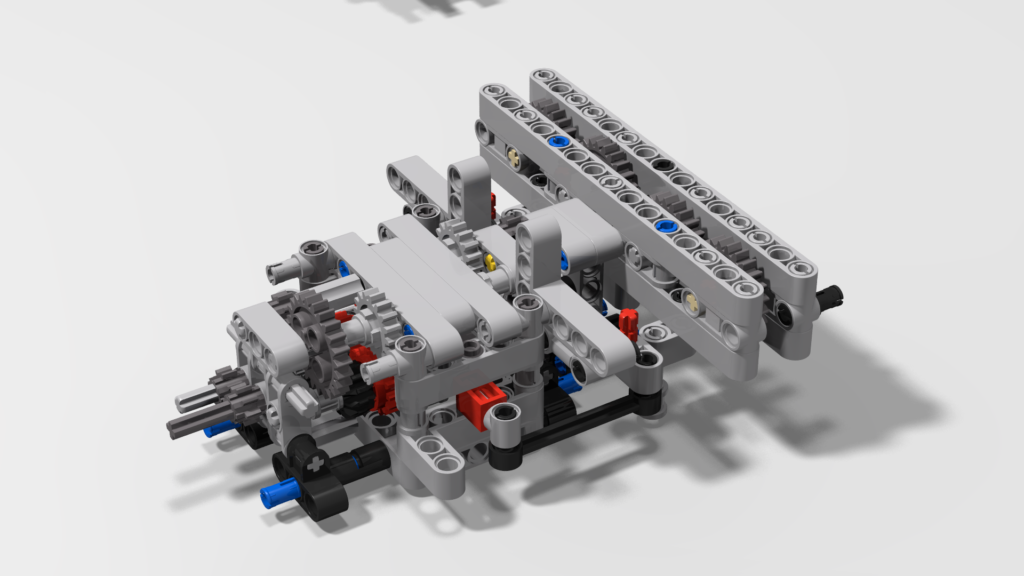

Aufbau des 4-Gang-DSG-Getriebes

Der Bau des Getriebes nahm die meiste Zeit in Anspruch und hierbei entstanden mit Abstand die meisten Entwürfe. Es sollte zuverlässig und ohne ständige Überwachung der beweglichen Teile funktionieren, da sich eine spätere Wartung als äußerst schwierig erweisen könnte. Außerdem musste es so klein sein, dass es „zwischen“ den Vordersitzen (das Modell hat wie das Original nur einen Sitz) und unter den Sitz passt. Die finale Version funktioniert mit zwei Servos. Ein Servo steuert den 1. und 3. Gang und der andere die Gänge 2 und 4. Dies ermöglicht ein schnelles und reibungsloses Schalten, da bei jedem Gangwechsel beide Servos gleichzeitig nur 45° Grad drehen müssen. Hierbei stehen die Servos unmittelbar hinter den „Sitzen“ im Bereich des Überrollkäfigs und bewegen über eine Verbindungsstange die Schalthebel unter dem Sitz. Die simultane Steuerung der Servos habe ich mit Sequenzfunktionen im SBrick Profil Designer umgesetzt. Als Gag habe ich den Unterboden im Bereich der Kupplungsringe frei gelassen, sodass man die Schaltvorgänge beobachten kann. Ein separates YouTube Video zum Getriebe findet sich hier.

Hinter dem Getriebe sitzen zwei XL-Motoren, deren Kraft zum einen durch das Getriebe auf die Vorderachse und zum anderen unter allen Komponenten drunter durch zum 4-Zylinder-Motor geleitet wird.

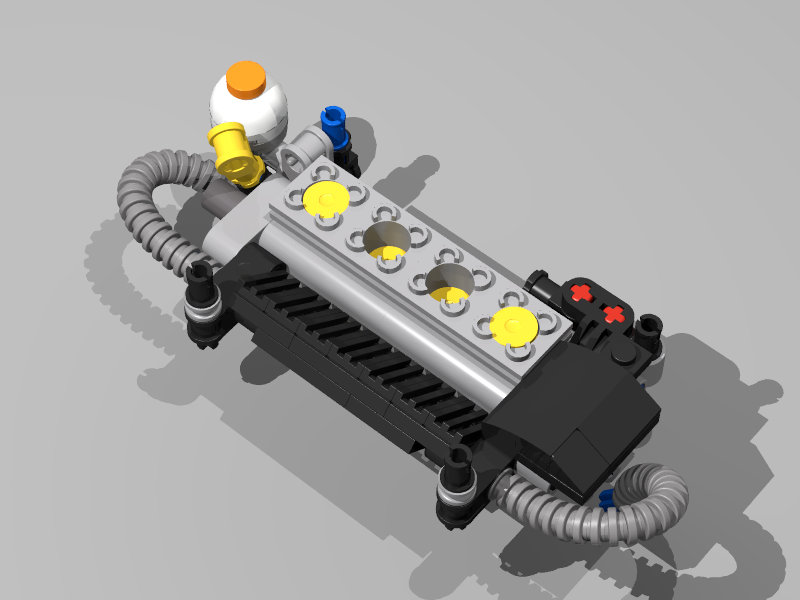

Einbau des pneumatischen Hebesystems

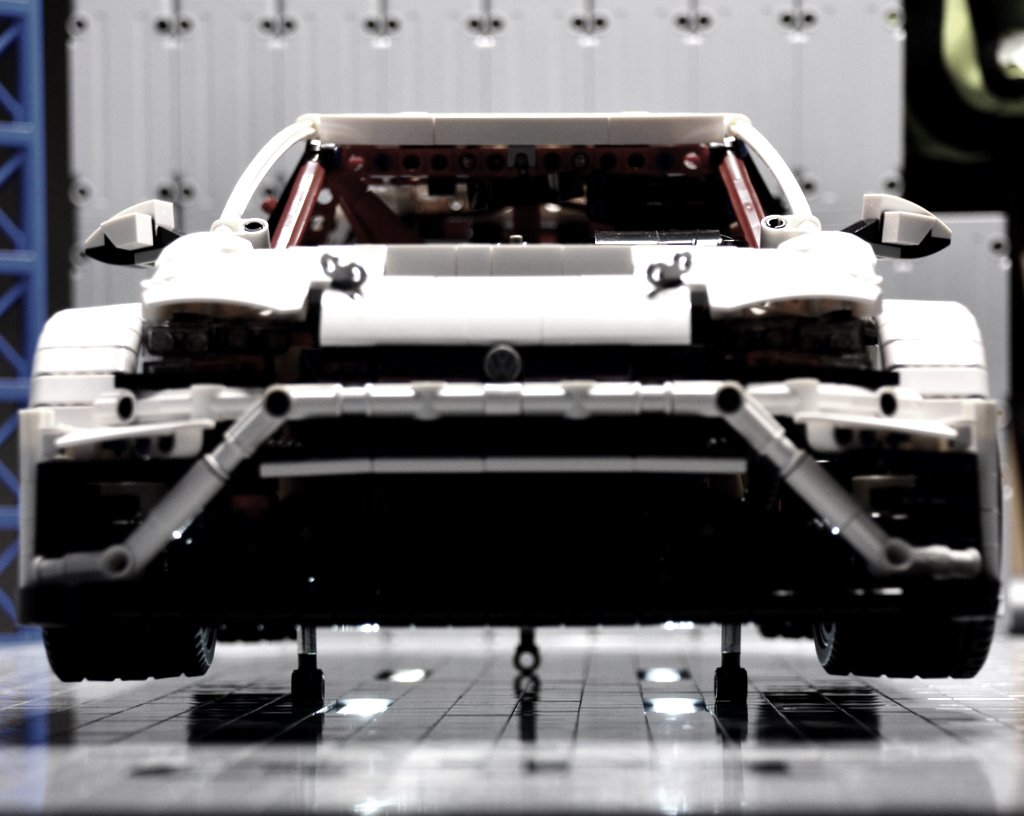

In Verbindung mit der Hinterachse war ich mit dem Chassis fertig. Das pneumatische Hebesystem hat mich jedoch so fasziniert, dass ich diesem eine Change geben wollte. Da an den wichtigen Stellen noch Platz frei war, entwickelte und installierte ich drei kleine Module mit pneumatischen Zylindern. Also wurde das gesamte Chassis nochmal etwas angepasst. In die vorderen Fußräume kam links und rechts ein Zylinder und der dritte fand seinen Platz zwischen den XL-Motoren. Das Verlegen der Schläuche war äußerst schwierig, konnte aber sehr unauffällig im Fahrzeugboden gelöst werden. Wie im Original kann das Modell jetzt auf drei Beinen stehen indem an der C-Säule nun über ein Ventil Druckluft auf das System gegeben wird. Sämtliche mechanischen Teile des Modells habe ich euch mal freigestellt.

Karosserie

Über die Karosserie lässt sich schlecht schreiben, Ansehen ist doch viel besser.

Modulbauweise

Das gesamte Modell ist in Modulen organisiert. Das Chassis besteht aus Vorderachse, Getriebemodul, Antriebsmodul und Hinterachse. Der hintere Hubzylinder ist im Antriebsmodul integriert. Die vorderen Hubzylinder sind mit dem Getriebemodul verbunden. Alle Module werden zunächst in Fahrtrichtung zusammengesteckt und mit wenigen Befestigungselementen entsteht das ganze Chassis. Weitere Module sind der 4-Zylinder-Motor und das Armaturenbrett mit Lenkgetriebe für das bewegliche Lenkrad. Danach werden sämtliche Karosserie-Elemente angebracht. Das Organisieren in Modulen oder Untermodellen hat mir auch die Arbeit in BrinkLinks Stud.io erleichtert. Ich habe das gesamte Modell parallel zur Entwicklung digital mit allen Bauschritten erfasst. Ursprünglich wollte ich eine Bauanleitung erstellen und habe mich am Ende doch dagegen entschieden. Das Modell ist leider zu schwer und ist nicht wirklich fahrtüchtig. Eine bespielbare Version folgte kurze Zeit später.

Wer meinen GTI TCR also einmal live sehen möchte, hat vielleicht auf einer zukünftigen LEGO Ausstellung Glück – denn noch ist das Modell aufgebaut. Und wer weiß, was als nächstes Meisterstück daherkommt. PS: Ja, die Felgen kommen aus dem 3D-Drucker und lassen sich hier erwerben. Die Felgen vom 42110 LEGO Land Rover Defender passen aber auch.

Besonders gefreut hat mich die Einladung von Volkswagen Motorsport zu einem gemeinsamen Shooting mit einem echten GTI TCR. Dazu berichte ich in einem eigenen Beitrag.

Ein paar abschließende Impressionen